طراحی و تولید ترانسفورماتور کوره

ترانسفورماتور کوره (Furnace Transformer) یکی از اجزای حیاتی در سیستم های الکتریکی صنعتی به ویژه در صنایع متالورژی ، فولاد و ذوب فلزات است.

این نوع ترانسفورماتور با توجه به شرایط خاص بهرهبرداری ، مانند جریانهای بالا، نوسانات ولتاژ ، و شرایط دمایی شدید طراحی و ساخته میشود. بر خلاف

ترانسفورماتورهای توزیع یا قدرت عادی، ترانسفورماتورهای کوره به گونهای طراحی میشوند که توانایی تحمل شوکهای حرارتی و الکتریکی را داشته باشند.

اصول عملکرد ترانسفورماتور کوره

ترانسفورماتور کوره با کاهش ولتاژ و افزایش جریان به سطح مورد نیاز کورههای القایی یا قوس الکتریکی، انرژی الکتریکی را به گرما تبدیل میکند. این فرایند از

طریق سیمپیچهای اولیه و ثانویه انجام میشود که در هستهای مغناطیسی پیچیده شدهاند . تفاوت عمدهی ترانسفورماتور کوره با سایر انواع ترانسفورماتورها

در این است که توان خروجی آنها معمولاً در سطح بسیار بالایی از جریان و ولتاژ پایین قرار دارد.

مراحل طراحی ترانسفورماتور کوره

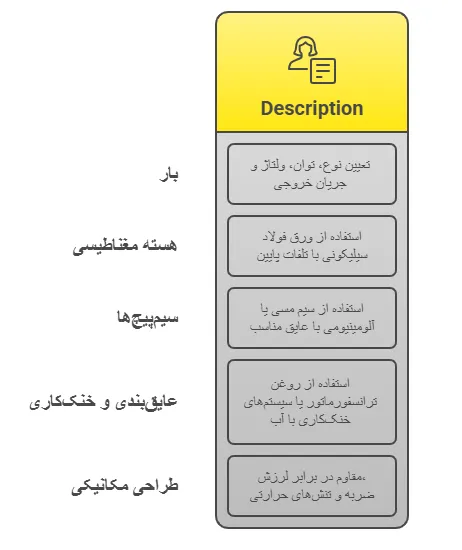

تعیین مشخصات بار

اولین مرحله در طراحی ترانسفورماتور کوره، شناخت دقیق نوع کوره (مثلاً کوره قوس الکتریکی یا القایی) ، توان مورد نیاز ، ولتاژ ورودی شبکه و ولتاژ و جریان

خروجی است. همچنین باید نوع بار (مداوم یا ناپیوسته) و عوامل محیطی مانند دمای محیط، وجود گرد و غبار و رطوبت مشخص شود.

انتخاب هسته مغناطیسی

هسته مغناطیسی معمولاً از ورقهای فولاد سیلیکونی با تلفات پایین ساخته میشود . به دلیل بارگیری غیرخطی و پدیده اشباع در ترانسفورماتورهای کوره،

طراحی هسته باید با دقت بالا انجام گیرد تا از بروز پدیدههایی مانند اعوجاج هارمونیکی و تلفات بیش از حد جلوگیری شود.

طراحی سیمپیچها

سیمپیچ اولیه و ثانویه معمولاً با سیمهای مسی یا آلومینیومی ساخته میشوند که با عایق مناسب پوشیده شدهاند. در کورههایی که جریان خروجی بسیار

بالاست، طراحی سیمپیچها باید به گونهای باشد که تحمل گرمای ناشی از عبور جریان زیاد را داشته باشند . بهکارگیری سیستمهای خنککننده مانند خنک

کاری با روغن یا آب الزامی است.

عایقبندی و خنککاری

یکی از مهمترین جنبههای طراحی ترانسفورماتور کوره، عایقبندی مناسب برای تحمل ولتاژهای بالا و حرارت تولیدشده است. اغلب از روغن ترانسفورماتور به

عنوان مادهی خنککننده و عایق استفاده میشود . در مواردی که جریان خروجی بسیار زیاد است . از سیستمهای خنککاری با آب یا سیستم گردش روغن

همراه با مبدل حرارتی استفاده میشود.

طراحی مکانیکی

از آنجا که ترانسفورماتورهای کوره در شرایط کاری سخت فعالیت میکنند، طراحی مکانیکی محفظه و اجزای داخلی باید مقاوم در برابر لرزش، ضربه و تنشهای

حرارتی باشد. همچنین نیاز به فضای مناسب برای دسترسی به اتصالات، تعویض قطعات و انجام تعمیرات ضروری است.

تولید ترانسفورماتور کوره

پس از اتمام مراحل طراحی، فرآیند تولید آغاز میشود که شامل موارد زیر است:

– برش و آمادهسازی هسته

ورقهای فولاد سیلیکونی به دقت برش داده میشوند و در قالب مناسب قرار میگیرند. این مرحله باید با دقت بالا انجام شود تا از بروز هدررفت انرژی جلوگیری

شود.

– پیچیدن سیمپیچها

سیمپیچها با استفاده از ماشینهای پیچش دقیق تولید میشوند. رعایت تعداد دورها، فاصله عایق و استفاده از مواد با کیفیت در این مرحله حیاتی است.

– مونتاژ اجزا

هسته، سیمپیچها، سیستم خنککننده و تجهیزات حفاظتی در یک محفظه فلزی مونتاژ میشوند. اتصالات الکتریکی داخلی با دقت بالا برقرار شده و تست اولیه

انجام میشود.

– تست نهایی

ترانسفورماتور پس از مونتاژ باید تحت آزمایشهای ولتاژ، جریان، حرارتی و عایقبندی قرار گیرد تا از ایمنی و کارایی آن اطمینان حاصل شود. برخی از تستها شامل

تست فشار بالا، تست حرارتی، تست نسبت تبدیل و تست مقاومت عایق هستند.

چالشها و راهکارها

ترانسفورماتورهای کوره به دلیل بارگیری ناپایدار و شوکهای حرارتی زیاد، بیشتر در معرض آسیب و کاهش طول عمر هستند. برای مقابله با این چالشها، میتوان

از راهکارهای زیر استفاده کرد:

استفاده از سیستمهای حفاظت الکترونیکی برای کنترل جریان و دما

طراحی ماژولار برای سهولت تعمیر و نگهداری

انتخاب مواد اولیه با کیفیت بالا

بهکارگیری خنککنندههای فعال و مانیتورینگ مداوم

نتیجهگیری

ترانسفورماتور کوره یکی از اجزای کلیدی در صنایع سنگین است که طراحی و تولید آن نیازمند دقت، دانش فنی بالا و استفاده از فناوریهای روز است. انتخاب صحیح

پارامترهای طراحی، استفاده از مواد مناسب و رعایت استانداردهای کیفی، نقش مهمی در افزایش بهرهوری و طول عمر این تجهیز حیاتی ایفا میکند.

برای مشاوره وخریدبامادرارتباط باشید.