سیمهای بافتهشده CTC

در صنایع انتقال و توزیع انرژی الکتریکی، بهویژه در ترانسفورماتورها و ماشینهای الکتریکی بزرگ، کاهش تلفات انرژی و افزایش راندمان از اهمیت بالایی برخوردار است.

یکی از فناوریهای کلیدی که به این هدف کمک میکند، استفاده از سیمهای بافتهشده پیوسته (CTC) است. این نوع از رساناها بهطور خاص برای کاهش تلفات جریان

گردابی (eddy current) و بهبود توزیع میدان مغناطیسی درون سیمپیچها طراحی شدهاند. در این مقاله، به معرفی، ساختار، مزایا، کاربردها و چالشهای فنی سیمهای

CTC پرداخته میشود.

ساختار سیمهای CTC

سیم CTC در اصل از چندین رشته سیم مسی (اغلب بین 5 تا 63 رشته) تشکیل شده که به صورت خاصی در کنار یکدیگر قرار گرفتهاند و بهصورت پیوسته در طول سیمپیچ

جابهجا (ترانسپوز) میشوند. هر یک از این رشتهها عایقبندی شدهاند تا از تماس الکتریکی مستقیم میان آنها جلوگیری شود.سپس کل بسته سیمی درون یک لایه عایق

نهایی قرار میگیرد تا بهعنوان یک واحد هدایتکننده عمل کند.

ترانسپوز شدن مداوم این رشتهها باعث میشود که هر رشته در طول سیمپیچ ، بهطور مساوی در معرض میدان مغناطیسی قرار گیرد، که منجر به توزیع یکنواخت جریان در

بین رشتهها میشود. این ویژگی یکی از نقاط قوت اصلی CTCها در مقایسه با سیمهای تخت یا گرد سنتی است.

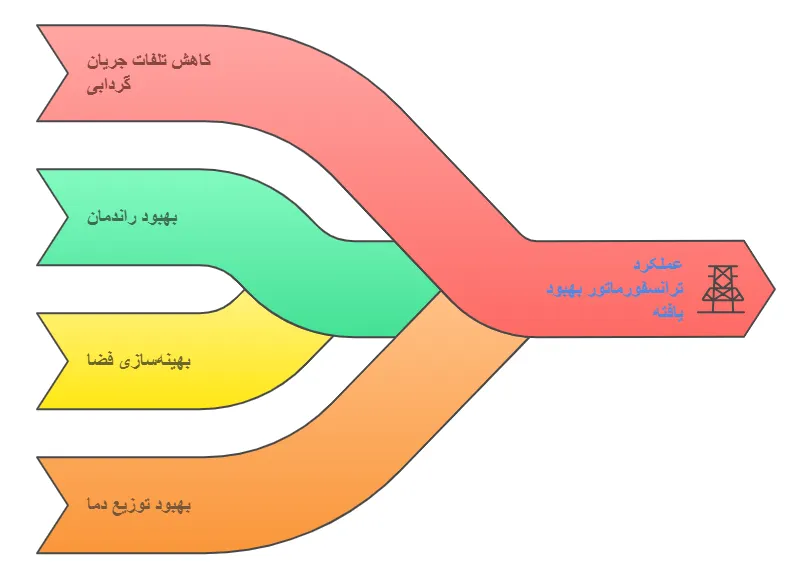

مزایای استفاده از CTC

کاهش تلفات جریان گردابی

یکی از بزرگترین مزایای استفاده از CTC، کاهش تلفات جریان گردابی است. در سیمپیچهای بزرگ ترانسفورماتور، جریان گردابی در اثر القای الکترومغناطیسی ایجاد شده و

موجب تلفات حرارتی و افت بازده میشود. با استفاده از رشتههای عایقشده و جابهجایی متناوب آنها، این تلفات به حداقل میرسد.

بهبود راندمان ترانسفورماتورها

به دلیل کاهش تلفات، راندمان کلی ترانسفورماتور بهبود مییابد. این موضوع بهویژه در ترانسفورماتورهای قدرت بالا که جریان زیادی از آنها عبور میکند، اهمیت دارد.

بهینهسازی فضا

استفاده از CTC به طراحان این امکان را میدهد که حجم کمتری را در سیمپیچ اشغال کنند ، بدون اینکه افت قابل توجهی در ظرفیت انتقال جریان ایجاد شود. این ویژگی در

طراحی ترانسفورماتورهای جمعوجور و سبک وزن کاربرد زیادی دارد.

بهبود توزیع دما

از آنجا که جریان بهطور مساوی در همه رشتهها تقسیم میشود، توزیع گرما نیز یکنواختتر است. این امر از نقاط داغ موضعی جلوگیری کرده و عمر مفید عایق و سیمپیچ را

افزایش میدهد.

فرآیند تولید

ساخت سیمهای CTC نیاز به تجهیزات ویژهای دارد. فرآیند شامل مراحل زیر است:

سیمکشی و عایقکاری: رشتههای مسی ابتدا تولید و با لاک یا نوار عایق پوشیده میشوند.

بافت و ترانسپوز: با استفاده از ماشینآلات خاص، رشتهها به صورت پیوسته و با الگوهای مشخص در کنار هم قرار گرفته و جابهجا میشوند.

عایقکاری نهایی: کل مجموعه درون یک لایه عایق نهایی پیچیده میشود تا یک واحد یکنواخت ایجاد شود.

این فرآیند نیاز به دقت بالا دارد، چرا که کوچکترین نقص در ترانسپوز یا عایقکاری میتواند باعث ایجاد مشکلات حرارتی یا الکتریکی در عملکرد ترانسفورماتور شود.

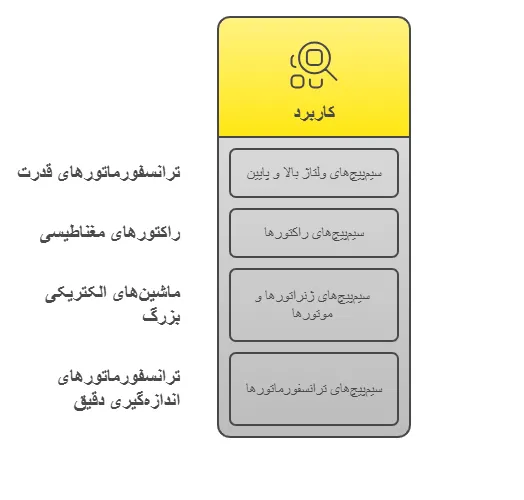

کاربردها

سیمهای CTC عمدتاً در موارد زیر استفاده میشوند:

ترانسفورماتورهای قدرت: برای سیمپیچهای ولتاژ بالا و پایین

راکتورهای مغناطیسی

ماشینهای الکتریکی بزرگ (ژنراتورها و موتورها)

ترانسفورماتورهای اندازهگیری دقیق

چالشها و محدودیتها

با وجود مزایای فراوان، استفاده از CTC با چالشهایی نیز همراه است:

هزینه بالا: ساخت CTC نسبت به سیمهای سنتی پیچیدهتر بوده و هزینهبر است.

حساسیت به خطا: هرگونه خطا در مرحله تولید میتواند عملکرد کلی سیستم را تحت تأثیر قرار دهد.

نیاز به تجهیزات خاص: طراحی، نصب و آزمایش CTC نیازمند تخصص و تجهیزات ویژه است.

نتیجهگیری

سیمهای بافتهشده CTC بهعنوان یکی از پیشرفتهترین راهکارها در کاهش تلفات الکتریکی و بهبود عملکرد سیستمهای قدرت شناخته میشوند . با توجه به مزایای قابل

توجهی که این نوع رساناها در کاهش تلفات ، افزایش بازده، بهینهسازی فضا و توزیع یکنواخت جریان ارائه میدهند ، استفاده از آنها در ترانسفورماتورها و ماشین های

الکتریکی بزرگ، روندی رو به رشد داشته است. با این حال، برای بهرهبرداری مؤثر از این فناوری، نیاز به سرمایهگذاری در تجهیزات تولید، طراحی دقیق و کنترل کیفی وجود

دارد. آینده صنعت برق بیتردید با راهحلهایی نظیر CTC پیوند خورده است؛ راهحلهایی که در مسیر توسعه پایدار انرژی نقشی کلیدی ایفا میکنند.

برای مشاوره وخریدبامادرارتباط باشید.