تولید ترانسفورماتور صنعتی

تولید ترانسفورماتورهای صنعتی یکی از حیاتیترین تجهیزات در سیستمهای انتقال و توزیع برق هستند. این دستگاهها با تغییر سطح ولتاژ الکتریکی، نقش مهمی

در بهرهوری، ایمنی و پایداری شبکههای الکتریکی ایفا میکنند. تولید ترانسفورماتور صنعتی فرآیندی پیچیده، دقیق و وابسته به استانداردهای مهندسی برق

و متالورژی است که نیازمند تجهیزات پیشرفته، دانش فنی بالا و کنترل کیفی دقیق است.

تعریف و کاربرد ترانسفورماتور صنعتی

ترانسفورماتورها تجهیزاتی هستند که از طریق اصول القای الکترومغناطیسی ، ولتاژ و جریان متناوب را بین مدارهای مختلف تبدیل میکنند. در صنایع مختلف،

ترانسفور ماتورها برای اهداف گوناگونی استفاده میشوند ؛ از تأمین ولتاژ مناسب برای دستگاه ها گرفته تا انتقال انرژی الکتریکی در مسافت های طولانی.

کاربردهای صنعتی شامل نیروگاهها ، پالایشگاهها ، کارخانههای تولید فلزات ، پتروشیمیها و صنایع سنگین است. ترانسفور ماتورهای صنعتی معمولاً دارای

ظرفیت بالا، طراحی مقاوم و قابلیت کار در شرایط سخت هستند.

مراحل تولید ترانسفورماتور صنعتی

طراحی مهندسی

فرآیند تولید ترانسفورماتور صنعتی با طراحی دقیق مهندسی آغاز میشود. در این مرحله، مشخصات الکتریکی مورد نیاز (مانند ولتاژ ورودی و خروجی، جریان، فرکانس، کلاس عایق

بندی، شرایط محیطی و …) مشخص شده و نقشههای فنی بر اساس نیاز مشتری و استانداردهای بینالمللی تهیه میگردند.

انتخاب مواد اولیه

کیفیت تولید ترانسفورماتور صنعتی به شدت به مواد اولیه بستگی دارد. هسته ترانسفورماتور از ورقهای فولادی سیلیکونی با خاصیت مغناطیسی بالا ساخته میشود.

برای سیمپیچها نیز از سیمهای مسی یا آلومینیومی با عایق مناسب استفاده میشود. مواد عایقی مانند کاغذهای خاص، رزین اپوکسی، روغن ترانسفور

ماتور و دیگر مواد حرارتی برای افزایش دوام و ایمنی ضروریاند.

ساخت هسته

هسته تولید ترانسفورماتور صنعتی معمولاً به صورت لایهلایه از ورقهای نازک فولادی (لامینیشن) مونتاژ میشود تا تلفات هیسترزیس و جریان گردابی کاهش یابد. این

هسته به شکل E-I یا حلقوی (core-type یا shell-type) طراحی میشود.

پیچیدن سیمپیچها

سیمپیچهای اولیه و ثانویه با ماشینهای مخصوص و تحت شرایط کنترلشده پیچیده میشوند. این مرحله نیاز به دقت بالا دارد تا از بروز اتصال کوتاه، افزایش

دمای بیش از حد یا افت بازده جلوگیری شود. لایههای عایق بین پیچها قرار میگیرند تا از تماس مستقیم سیمها با یکدیگر جلوگیری شود.

مونتاژ و اتصالات داخلی

پس از آماده شدن هسته و سیمپیچها، مونتاژ اصلی ترانسفورماتور انجام میشود. اتصالات الکتریکی بین سیمپیچها، ترمینالها و سایر اجزا طبق طراحی انجام

شده و در این مرحله از آزمونهای اولیه برای اطمینان از سلامت اتصالها استفاده میشود.

فرآیند خشکسازی و روغنکاری ترانسفورماتور صنعتی

تولید ترانسفورماتور صنعتی روغنی نیاز به فرآیند خشکسازی دارند تا رطوبت داخلی از بین برود. سپس ترانسفورماتور در محفظهای عایق قرار گرفته و با روغن مخصوص

پر میشود. روغن به عنوان خنککننده و عایق ثانویه عمل میکند. در ترانسفورماتورهای خشک (Dry Type)، از رزینهای خاص به جای روغن استفاده میشود.

آزمونهای کنترل کیفیت

پس از مونتاژ نهایی، ترانسفورماتور تحت مجموعهای از آزمونهای استاندارد قرار میگیرد . این آزمونها شامل تستهای ولتاژ بالا، تست مقاومت عایق، تست

نسبت تبدیل، تست تلفات، آزمون دما و صدای کاری هستند. نتایج آزمونها باید با استانداردهایی مانند IEC، ANSI یا IS مطابقت داشته باشند.

چالشها و فناوریهای نوین

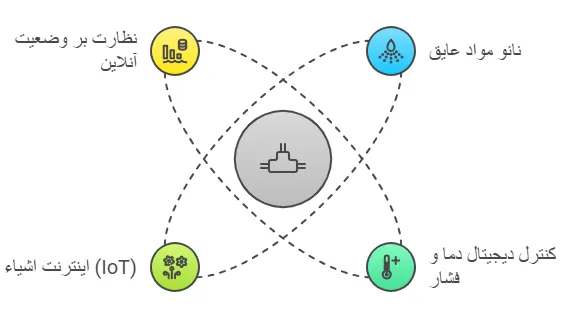

در صنعت تولید ترانسفورماتور صنعتی، چالشهایی مانند کاهش تلفات انرژی، بهینهسازی ابعاد، افزایش راندمان و مقاومت در برابر شرایط محیطی وجود دارد. امروزه با استفاده

از فناوری های نوینی مانند استفاده از نانو مواد عایق ، کنترل دیجیتال دما و فشار ، اینترنت اشیاء (IoT) و پایش وضعیت آنلاین ، ترانسفورماتورهای هوشمند تولید

میشوند که عمر طولانیتر و قابلیت اطمینان بالاتری دارند.

نتیجهگیری

تولید ترانسفورماتور صنعتی یک فرآیند ترکیبی از دانش مهندسی، فناوریهای پیشرفته و مدیریت کیفیت است. این تجهیزات نقش حیاتی در تامین برق پایدار و ایمن

برای صنایع سنگین ایفا میکنند. آینده این صنعت با حرکت به سمت ترانسفورماتورهای هوشمند، دیجیتالی و سازگار با محیطزیست روشنتر خواهد بود.

برای مشاوره وخریدبامادرارتباط باشید.