راندمان ترانسفورماتور کوره

راندمان ترانسفورماتور کوره یا ترانسفورماتور قوس الکتریکی، یکی از تجهیزات حیاتی در صنایع فولادسازی و ذوب فلزات است. این ترانسفورماتورها انرژی الکتریکی

را به شکل جریان بسیار بالا و ولتاژ پایین به کورهها منتقل میکنند تا فرآیند ذوب و تبدیل مواد اولیه به فلزات با کیفیت انجام شود. یکی از پارامترهای مهم

در طراحی و عملکرد این نوع ترانسفورماتورها، راندمان آنهاست که نقش مستقیم در هزینههای انرژی و بهرهوری کل واحد تولید دارد.

مفهوم راندمان ترانسفورماتور کوره

راندمان ترانسفورماتور عبارت است از نسبت توان خروجی به توان ورودی در شرایط کاری عادی . این شاخص نشان میدهد چه مقدار از انرژی الکتریکی

ورودی به بار منتقل شده و چه مقدار به صورت تلفات به هدر میرود. راندمان بالا به معنای کاهش اتلاف انرژی و بهینهتر بودن ترانسفورماتور است.

در ترانسفورماتورهای کوره به دلیل جریانهای بسیار بالا، تلفات جریانهای گردابی، هیسترزیس و مقاومت هادیها اهمیت بالایی دارند. این تلفات منجر به

تولید گرما شده که نه تنها انرژی را هدر میدهد، بلکه میتواند به کاهش عمر ترانسفورماتور نیز منجر شود.

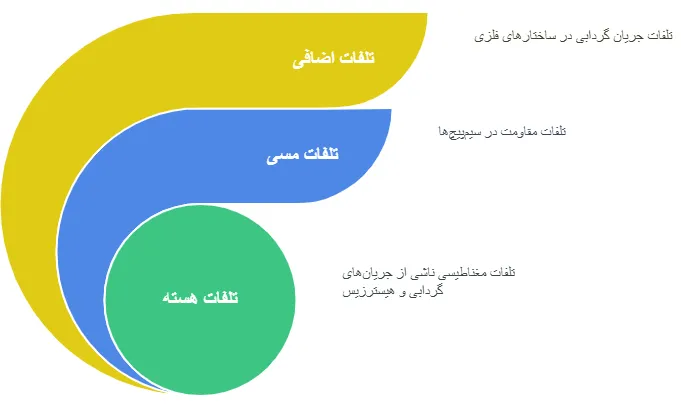

انواع تلفات در ترانسفورماتور کوره

برای درک بهتر راندمان، ابتدا باید با انواع تلفات انرژی آشنا شویم:

تلفات هسته (تلفات مغناطیسی):

این تلفات به دلیل جریان های گردابی و هیسترزیس در هسته فولادی ترانسفورماتور ایجاد میشود. معمولاً با استفاده از ورقه های نازک و عایق دار شده

کاهش مییابد.

تلفات مسی (تلفات هادی):

تلفات مقاومت در سیمپیچها به دلیل عبور جریان زیاد، باعث تولید گرما میشود. انتخاب سیمهای ضخیم و مواد هادی با مقاومت کم به کاهش این تلفات

کمک میکند.

تلفات اضافی:

این دسته شامل تلفات ناشی از جریانهای گردابی در ساختارهای فلزی دیگر مانند تانک ترانسفورماتور و اتصالات میشود.

عوامل موثر بر راندمان ترانسفورماتور کوره

جریان بالا:

در ترانسفورماتورهای کوره، جریان های خروجی معمولاً از چند هزار آمپر تا بیش از صد هزار آمپر متغیر است . جریانهای بالا باعث افزایش تلفات مسی

میشوند که یکی از عوامل اصلی کاهش راندمان است.

طراحی هسته و سیمپیچها:

هسته باید به گونهای طراحی شود که حداقل تلفات هیسترزیس و جریان گردابی داشته باشد. همچنین، سیمپیچها باید برای عبور جریانهای بالا با حداقل

مقاومت ساخته شوند.

سیستم خنککننده:

با توجه به تلفات حرارتی بالا، استفاده از سیستم های خنککننده موثر مانند روغنکاری و یا سیستمهای آبخنک اهمیت دارد . کاهش دمای کارکرد باعث

افزایش طول عمر و راندمان ترانسفورماتور میشود.

مواد اولیه:

استفاده از فولادهای با کیفیت و هادیهای مسی با مقاومت پایین به بهبود راندمان کمک میکند.

اهمیت راندمان ترانسفورماتور کوره

راندمان ترانسفورماتور کوره مستقیماً به کاهش مصرف انرژی و هزینههای عملیاتی منجر میشود. با توجه به اینکه انرژی مصرفی در فرآیند ذوب بسیار

زیاد است، حتی کاهش چند درصدی در تلفات میتواند صرفهجویی قابل توجهی ایجاد کند. همچنین، راندمان بالاتر به معنای کاهش گرمای اضافی تولید شده

است که در نتیجه هزینههای مربوط به خنکسازی و تعمیرات کاهش مییابد.

روشهای بهبود راندمان

بهینهسازی طراحی هسته:

با استفاده از ورقههای نازکتر، عایقبندی بهتر و جنس فولاد با کیفیت، میتوان تلفات هسته را کاهش داد.

انتخاب سیمپیچهای مناسب:

سیمپیچهایی با سطح مقطع بزرگ و مواد هادی با مقاومت کم، تلفات مسی را کاهش میدهد.

سیستمهای خنککننده کارآمد:

سیستمهای خنککننده روغنی یا آبخنک، باعث کاهش دمای ترانسفورماتور و افزایش راندمان عملیاتی میشوند.

نگهداری و سرویس منظم:

بازرسی دورهای و تعمیر به موقع باعث کاهش خرابیها و حفظ راندمان بالا میشود.

نتیجهگیری

راندمان ترانسفورماتور کوره از جمله شاخصهای کلیدی در صنعت فولاد و ذوب فلزات است که بر هزینههای انرژی و کیفیت فرآیند تاثیرگذار است. با توجه به

جریانهای بسیار بالا و شرایط کاری خاص ، طراحی بهینه ، انتخاب مواد با کیفیت و سیستم های خنککننده مناسب میتوانند راندمان ترانسفورماتور را به

میزان قابل توجهی افزایش دهند. بنابراین، توجه ویژه به این موارد در طراحی و بهرهبرداری از ترانسفورماتورهای کوره، نقش مهمی در بهبود عملکرد و کاهش

هزینهها دارد.

(راندمان ترانسفورماتور کوره)

برای مشاوره وخریدبامادرارتباط باشید.