ساخت ترانسفورماتور کوره صنعتی

ساخت ترانسفورماتورهای کوره صنعتی، از مهمترین اجزای تامین انرژی الکتریکی برای کوره های صنعتی هستند. این تجهیزات تخصصی در

شرایط سخت، دمای بالا و نوسانات شدید جریان باید عملکردی پایدار، ایمن و دقیق داشته باشند. فرآیند ساخت ترانسفورماتور کوره

صنعتی نیازمند طراحی مهندسی، انتخاب دقیق مواد اولیه و رعایت استانداردهای عملکردی بالا است.

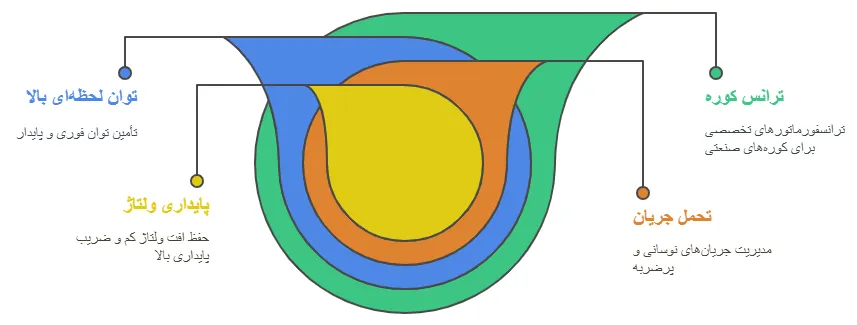

نقش کلیدی ترانس کوره در فرآیندهای صنعتی

کورههای صنعتی مانند کورههای قوس الکتریکی، القایی یا مقاومتی برای فرآیندهایی نظیر ذوب فلزات، عملیات حرارتی، تولید فولاد و

آلیاژها به کار میوند. تغذیه این کورهها با توان الکتریکی بالا،تنها از عهده ترانسفورماتورهای اختصاصی کوره برمیآید. این ترانسها باید:

توان لحظهای بالا و پیوسته را تأمین کنند

جریانهای نوسانی و پرضربه را تحمل کنند

افت ولتاژ کم و ضریب پایداری بالا داشته باشند

از این رو ساخت آنها کاملاً متفاوت با ترانسهای توزیع یا قدرت معمولی است.

مراحل ساخت ترانسفورماتور کوره صنعتی

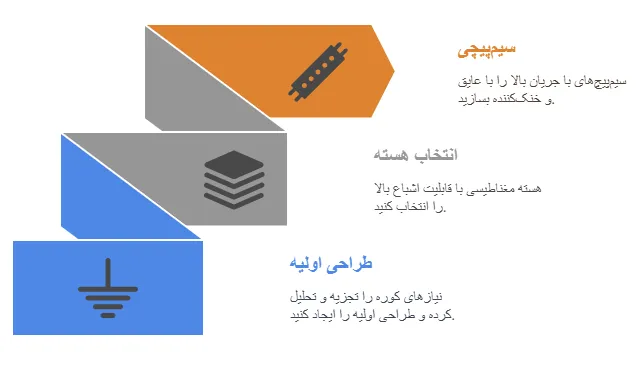

طراحی اولیه با توجه به نیاز کوره

پیش از ساخت، نیاز دقیق بار مصرفی کوره بررسی میشود. در طراحی باید عوامل زیر مشخص شوند:

نوع کوره (قوس، القایی، مقاومتی)

ولتاژ اولیه و ثانویه

جریان نامی و جریان پیک

سیکل کاری (مداوم یا ضربهای)

محدودیتهای فیزیکی نصب، خنکسازی و تهویه

طراح با در نظر گرفتن این دادهها، مدار مغناطیسی و الکتریکی را با نرمافزار های CAD یا شبیهسازهای تخصصی طراحی میکند.

انتخاب هسته مغناطیسی با قابلیت اشباع بالا

ساخت هسته ترانسفورماتور معمولاً از ورقهای نازک فولاد سیلیکونی با تلفات پایین و قابلیت اشباع بالا ساخته میشود. در ترانسهای

کورهای به دلیل شدت میدان مغناطیسی بالا، کیفیت و نوع هسته اهمیت حیاتی دارد.برای برخی کاربردهای خاص از هستههای

آمورف یا آهن نیکل نیز استفاده میشود تا راندمان افزایش یابد و تلفات مغناطیسی کاهش پیدا کند.

سیمپیچی با تحمل جریان بالا

سیمپیچهای اولیه و ثانویه بسته به ظرفیت و ولتاژ ترانس، با سیم مسی یا آلومینیومی عایقکاریشده اجرا میشوند. از آنجا که

در ترانس کوره، جریان خروجی گاهی به چند هزار آمپر میرسد، سطح مقطع سیمها باید بسیار بزرگ انتخاب شود تا داغ نشوند.

نکات کلیدی در این مرحله:

استفاده از عایق مقاوم به دمای بالا (مانند نومکس، میکا یا فایبرگلاس)

اجرای سیستم خنککننده درون سیمپیچها

کنترل دقیق فاصله بین سیمپیچها برای کاهش اثرات القایی

ایزولاسیون، مونتاژ و تستهای ایمنی

پس از سیمپیچی، مجموعه هسته و سیمپیچ در محفظهای فلزی یا رزینی قرار میگیرد. سیستم عایق بین هسته، بدنه و سیم

پیچها باید در برابر ولتاژهای بالا، دمای شدید و لرزشهای مکانیکی مقاوم باشد.

سپس ترانس مونتاژشده تستهای زیر را پشت سر میگذارد:

1.تست مقاومت عایقی

2.تست نسبت تبدیل ولتاژ

3.تست تحمل جریان هجومی

4.تست عملکرد در دمای بالا

5.تست لرزش و دوام مکانیکی

در نهایت سیستم خنککاری (روغن، هوا یا آب) نصب و کنترل میشود.

ساخت سیستمهای خنککننده در ترانس کوره

ترانسفورماتورهای کوره صنعتی معمولاً بار زیادی را در زمان کوتاه دریافت میکنند. به همین دلیل سیستم خنککننده اهمیت زیادی

دارد. سه روش متداول خنکسازی عبارتند از:

OFAF (روغن-هوا-اجباری): رایجترین روش برای ترانسهای روغنی با فنهای خنککن

OWW (روغن-آب): برای محیطهای با گرمای بالا یا فضای بسته

AF (هوا خنک با فن): در ترانسهای خشک و ظرفیت پایینتر استفاده میشود

انتخاب سیستم بستگی به شرایط کارکرد، ابعاد، ظرفیت و محیط نصب دارد.

چالشها و الزامات در ساخت ترانسفورماتور کوره

ساخت ترانسفورماتور کوره به دلیل شرایط بارگذاری ناپایدار، یکی از پیچیدهترین انواع ساخت ترانس است. برخی از مهمترین چالشها

عبارتند از:

تحمل بار نامتعادل و غیرخطی

نوسانات شدید ولتاژ و جریان در کوتاهمدت

حرارت بالای محیط نصب (نزدیک به کوره)

الزامات ایمنی بسیار بالا برای جلوگیری از انفجار یا آتشسوزی

برای مقابله با این چالشها، طراحی باید بسیار دقیق، اجزای مصرفی باکیفیت، و کنترل کیفیت سختگیرانه در کارخانه لحاظ شود.

نتیجهگیری

ساخت ترانسفورماتور کوره صنعتی نهتنها یک دستگاه انتقال انرژی است ، بلکه یک مهندسی پیچیده برای تأمین توان در سختترین شرایط

محسوب میشود. از طراحی تا مونتاژ نهایی، هر مرحله نیاز به دقت و تخصص بالایی دارد . استفاده از تجهیزات پیشرفته ، متریال با

کیفیت و رعایت استانداردهای ایمنی، شرط موفقیت در ساخت این ترانسفورماتورهای پرقدرت است.

برای مشاوره وخرید باما در ارتباط باشید.