ترانس کوره ذوب فلزات

در صنعت متالورژی و ذوب فلزات، یکی از اجزای حیاتی که عملکرد مناسب آن تضمینکننده کیفیت و بازده فرآیند است، ترانسفورماتور کوره یا همان «ترانس کوره» میباشد.

ترانس کوره وظیفه دارد انرژی الکتریکی را با ولتاژ مناسب به الکترودهای کوره منتقل کند تا قوس الکتریکی لازم برای ذوب فلزات تولید شود. این دستگاه به دلیل شرایط کاری

خاص کورههای ذوب، طراحی منحصر بهفردی دارد که آن را از سایر انواع ترانسفورماتورها متمایز میکند.

وظیفه اصلی ترانس کوره

ترانسفورماتور کوره معمولاً بین شبکه برق سراسری و کوره قرار دارد و نقش آن کاهش ولتاژ بالا به ولتاژ پایین ولی با آمپراژ بالا است . در کوره های قوس الکتریکی (EAF) یا

کورههای القایی، نیاز است جریان بسیار بالایی برای ایجاد قوس یا میدان مغناطیسی فراهم شود، بنابراین ترانس باید توانایی تحمل جریانهای چند هزار آمپر را داشته باشد.

انواع ترانس کوره

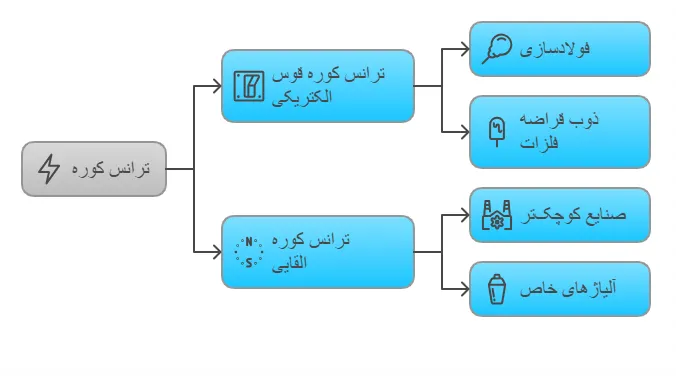

ترانسهای کوره معمولاً به دو دسته کلی تقسیم میشوند:

ترانس کوره قوس الکتریکی (Arc Furnace Transformer):

این نوع برای کورههایی به کار میرود که با ایجاد قوس الکتریکی بین الکترودها و بار، فلز را ذوب میکنند. معمولاً در فولادسازی و ذوب قراضه فلزات استفاده میشود.

ترانس کوره القایی (Induction Furnace Transformer):

این ترانسها برای کورههایی هستند که با استفاده از القای مغناطیسی فلز را گرم و ذوب میکنند. این روش بیشتر در صنایع کوچکتر یا آلیاژهای خاص کاربرد دارد.

ویژگیهای فنی ترانس کوره

ترانسفورماتور کوره باید ویژگیهای خاصی داشته باشد تا بتواند در شرایط سخت و ناپایدار کوره عملکرد مناسبی داشته باشد:

توان بالا: معمولاً در محدوده چند مگاوات.

تحمل جریانهای شدید: جریانهای خروجی ممکن است تا 30 هزار آمپر یا بیشتر برسد.

سیستم خنککننده مؤثر: بهدلیل تولید گرمای زیاد، از سیستمهای خنکسازی روغنی یا آبی استفاده میشود.

تنظیم ولتاژ: امکان تغییر ولتاژ برای کنترل توان ورودی به کوره، که معمولاً با استفاده از تپ چنجر (Tap Changer) انجام میشود.

مقاومت در برابر ضربات الکتریکی و مکانیکی: بهعلت نوسانات شدید جریان و بارگذاری نامنظم.

اهمیت ترانس کوره در بهرهوری صنعتی

ترانسفورماتور کوره نقش کلیدی در بهینهسازی مصرف انرژی ، کاهش تلفات الکتریکی و افزایش طول عمر تجهیزات دارد. استفاده از ترانس مناسب باعث کاهش هزینه های

تعمیرات، افزایش بازده کوره، و ارتقاء کیفیت محصول نهایی میشود. در واقع انتخاب صحیح ترانس کوره میتواند بر بهرهوری کلی خط تولید اثرگذار باشد.

نگهداری و تعمیرات

با توجه به شرایط دشوار کاری ترانس کوره،انجام بازرسیهای دورهای و تعمیرات پیشگیرانه اهمیت فراوانی دارد.از جمله اقدامات مهم نگهداری میتوان به موارد زیر اشاره کرد:

بررسی سطح روغن و کیفیت آن

کنترل سیستم خنککننده

اندازهگیری مقاومت عایقی

بازرسی تپچنجرها

پایش دمای سیمپیچ و هسته

این فعالیتها باعث کاهش احتمال بروز خرابی ناگهانی و توقفات تولید میشود.

چالشها و نوآوریها

یکی از چالشهای اصلی ترانسهای کوره، تحمل استرسهای حرارتی و الکتریکی ناشی از تغییرات شدید بار و شرایط کاری متناوب است. در سالهای اخیر، تلاشهایی برای

طراحی ترانسفورماتورهای هوشمند، استفاده از سیستمهای پایش آنلاین، و بهرهگیری از مواد عایقی پیشرفته صورت گرفته تا عمر مفید و کارایی این تجهیزات بهبود یابد.

نتیجهگیری

ترانس کوره یکی از مهمترین اجزای سیستمهای حرارتی در صنعت فلزات است. بدون یک ترانسفورماتور مطمئن و کارآمد، فرایند ذوب فلزات با اختلال مواجه میشود و هزینههای

تولید افزایش مییابد. انتخاب صحیح، طراحی مناسب، و نگهداری اصولی این تجهیز میتواند بهرهوری، کیفیت و ایمنی فرآیند را بهطور چشمگیری افزایش دهد.

برای مشاوره وخریدبامادرارتباط باشید.