ترانسفورماتور کورههای حرارتی

کورههای حرارتی یکی از تجهیزات اصلی در صنایع مختلف مانند فولادسازی ، ذوب فلزات ، تولید شیشه و سرامیک، و صنایع شیمیایی محسوب میشوند.

این کورهها نیازمند تأمین انرژی الکتریکی بسیار بالایی هستند تا دمای لازم برای ذوب یا فرآوری مواد فراهم شود.در این زمینه، ترانسفورماتورهای کورههای

حرارتی نقش کلیدی ایفا میکنند.این ترانسفورماتورها به منظور تغییر سطح ولتاژ و جریان برق،تأمین جریان بالا و کاهش ولتاژ به کار میروند و باعث میشوند

که کوره بتواند به طور بهینه و ایمن فعالیت کند.

تعریف و نقش ترانسفورماتور کورههای حرارتی

ترانسفورماتور کورههای حرارتی نوع خاصی از ترانسفورماتور های قدرت است که برای تأمین انرژی الکتریکی کوره های قوس الکتریکی یا کوره های القایی

استفاده میشود. وظیفه اصلی این ترانسفورماتورها کاهش ولتاژ ورودی به مقدار مناسب و افزایش جریان الکتریکی به سطح مورد نیاز کوره است. از آنجا که

کورههای حرارتی به جریانهای بسیار بالا (معمولاً چند هزار آمپر) با ولتاژ پایین نیاز دارند، ترانسفورماتورهای آنها باید قابلیت عبور جریان بالا و مقاومت در برابر

حرارت و شوکهای الکتریکی را داشته باشند.

ساختار و ویژگیهای ترانسفورماتور کورههای حرارتی

ساختار ترانسفورماتورهای کوره حرارتی از لحاظ اصول کلی مشابه ترانسفورماتورهای قدرت معمولی است، اما ویژگیها و مشخصات فنی آنها بر اساس کاربرد

خاصشان تغییر میکند.این ترانسفورماتورها معمولاً دارای هستههای آهنی بزرگ و سیمپیچهای ضخیم و مقاوم در برابر حرارت هستند تا بتوانند جریانهای بسیار

بالا را بدون افت ولتاژ و آسیب تحمل کنند.

هسته ترانسفورماتور: معمولاً از جنس فولاد سیلیکونی با کیفیت بالا ساخته میشود تا تلفات هسته به حداقل برسد و در عین حال بتواند جریانهای بالا

را تحمل کند.

سیمپیچها: سیمپیچهای اولیه و ثانویه به گونهای طراحی شدهاند که جریانهای بالا را بدون افزایش دمای زیاد منتقل کنند. معمولاً از سیمهای ضخیم و یا

نوارهای مسی استفاده میشود.

خنککنندگی: به دلیل عبور جریانهای بسیار بالا، تولید حرارت قابل توجهی وجود دارد. بنابراین،این ترانسفورماتورها معمولاً مجهز به سیستمهای خنککننده

قوی مانند روغن یا آب هستند تا دما کنترل شود و عملکرد ایمن و پایدار حفظ گردد.

کاربردهای ترانسفورماتور کورههای حرارتی

ترانسفورماتورهای کورههای حرارتی به طور گسترده در صنایع ذوب فلزات، تولید فولاد، ریختهگری، و همچنین در صنایع شیمیایی و الکترولیز کاربرد دارند. در ادامه به

برخی از کاربردهای اصلی اشاره میکنیم:

کوره قوس الکتریکی (EAF) : در فولادسازی، کورههای قوس الکتریکی برای ذوب ضایعات فلزی و تولید فولاد استفاده میشوند. ترانسفورماتور این کورهها باید

بتواند ولتاژ بالا را به ولتاژ بسیار پایین (معمولاً چند ولت) کاهش دهد و جریان بسیار بالایی را تأمین کند.

کوره القایی : در این نوع کوره ها که بر اساس القای الکترومغناطیسی کار میکنند ، ترانسفور ماتور وظیفه تأمین جریان مورد نیاز سیم پیچهای کوره را دارد.

جریانهای بالا و ولتاژ پایین از ویژگیهای کلیدی این ترانسفورماتورها است.

کورههای ذوب شیشه و سرامیک: این کورهها نیز برای ایجاد دماهای بالا در فرآوری مواد نیازمند جریان الکتریکی زیاد و ولتاژ پایین هستند که ترانسفورماتورها

این نیاز را برآورده میکنند.

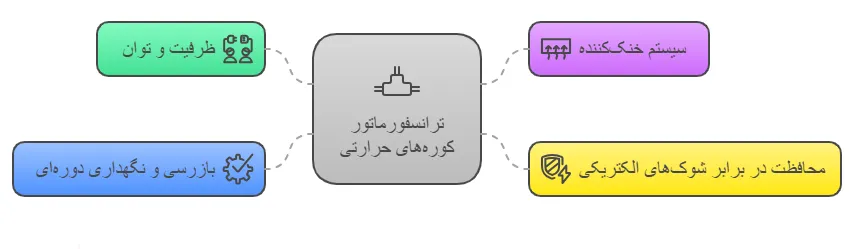

نکات مهم در انتخاب و نگهداری ترانسفورماتور کورههای حرارتی

ظرفیت و توان ترانسفورماتور: باید متناسب با نیاز جریان کوره انتخاب شود تا از بروز مشکلاتی مانند افت ولتاژ و داغ شدن بیش از حد جلوگیری شود.

سیستم خنککننده : عملکرد صحیح سیستم خنککننده از اهمیت بالایی برخوردار است . خرابی در سیستم خنک کننده میتواند باعث آسیب جدی به

ترانسفورماتور شود.

محافظت در برابر شوکهای الکتریکی : کورههای حرارتی معمولاً تحت نوسانات و شوکهای جریان قرار دارند، بنابراین ترانسفور ماتور باید مجهز به تجهیزات

حفاظتی مناسب باشد.

بازرسی و نگهداری دورهای: کنترل منظم وضعیت روغن، سیمپیچها، و هسته ترانسفورماتور به افزایش عمر مفید و کاهش خطر خرابی کمک میکند.

چالشها و نوآوریها

ترانسفورماتورهای کورههای حرارتی با چالشهایی مانند جریانهای بالا، حرارت زیاد، و نوسانات الکتریکی مواجه هستند که نیازمند طراحیهای خاص و مواد با کیفیت

بالا هستند. امروزه با پیشرفت فناوری مواد و سیستمهای خنککننده، ترانسفورماتورهای جدید با بازدهی بالاتر، وزن کمتر و عمر طولانیتر ساخته میشوند.

استفاده از فناوریهای نوین مانند سیستمهای مانیتورینگ آنلاین، تشخیص عیب به کمک هوش مصنوعی، و مواد عایقی پیشرفته، به بهبود عملکرد و کاهش هزینههای

نگهداری کمک کرده است.

برای مشاوره وخریدبامادرارتباط باشید.